橡胶密封圈:失效原因与应对措施全解析

2024-12-30

在工业领域中,橡胶密封圈作为关键的密封元件,其性能和寿命直接关系到机械设备的安全性与可靠性。然而,实际应用中,橡胶密封圈常因多种原因失效,导致泄漏、机械故障甚至设备损坏。本文将深入探讨橡胶密封圈失效的主要原因,并提出相应的应对措施。

一、材料因素

材料不相容:橡胶材料需与介质及工作环境相适应。若不相容,可能出现溶胀、溶解、硬化、软化、降解或分解等问题。

材料老化:长期使用中,橡胶会因热、氧、臭氧、紫外等老化因素导致性能下降。

添加剂迁移:橡胶中的增塑剂、防老剂等添加剂可能因高温、介质作用迁移到表面,改变橡胶性能。

二、设计因素

密封结构设计:过度压缩可能导致永久变形或撕裂,压缩不足则无法形成有效密封。应力集中设计会造成密封圈易损。 公差匹配:公差不合理可能导致密封圈无法有效贴合,过松或过紧均影响密封效果。 截面尺寸选择:截面尺寸过小无法承受高压,过大则增加装配难度和摩擦损耗。 动态条件忽略:未充分考虑运动状态下的密封要求,可能导致摩擦过大或耐磨性不足。

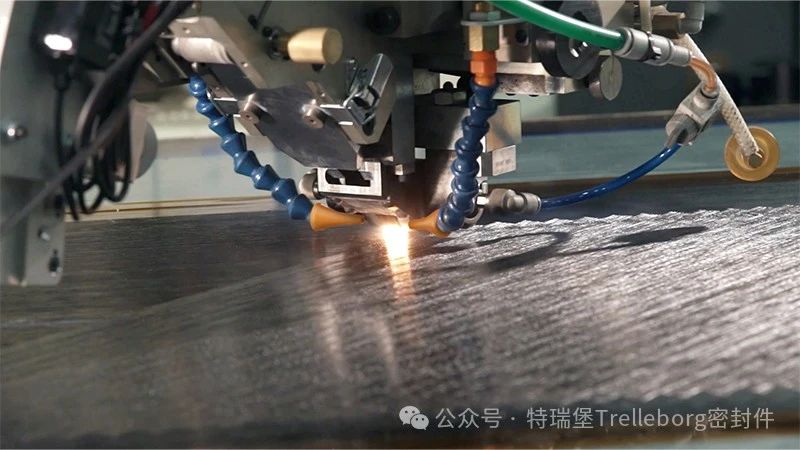

三、加工及制造因素

密封圈制造过程中的工艺问题也是失效的重要原因。

材料配方:配方设计不当可能导致密封圈性能不达标。 硫化工艺:硫化不足弹性不够,硫化过度则脆性增加或老化加速。 尺寸偏差:加工精度不足影响密封性能。 表面缺陷:气孔、裂纹、毛刺等缺陷降低密封性能。

四、使用条件因素

温度超限:超出适用温度范围导致性能急剧下降。 压力过高或波动:高压环境下密封圈可能挤出或变形,压力波动导致疲劳破坏。 运动速度和摩擦:高速度或频繁运动导致磨损、老化或过早失效。 工作介质污染:含有颗粒物或杂质的介质引起密封圈表面磨损或划伤。

五、外界环境因素

化学介质侵蚀:腐蚀性化学物质导致分解或性能下降。 机械损伤:安装或维护过程中的损伤成为失效起点。 颗粒污染物:外界颗粒污染嵌入密封面造成划伤或磨损。 电化学作用:特殊环境下的电化学反应加速橡胶老化或损坏。

六、应对措施

材料优化:根据使用环境选择合适的橡胶材料。 合理设计:考虑压缩率、公差配合、应力分布及动态密封要求。 严格加工控制:提高加工精度,优化硫化工艺,避免表面缺陷。 优化使用条件:控制温度、压力和工作介质清洁度。 定期维护与更换:定期检查密封圈老化或磨损情况,及时更换失效密封圈。